Molinete

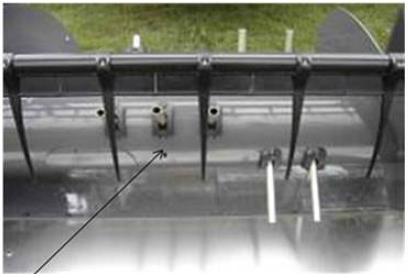

Con este completamente bajo, se debe controlar su altura mínima, hay que medir la distancia existente entre las púas del molinete y la barra de corte. En los cabezales de 25 pies de ancho de corte tal distancia no debe ser menor de 33 mm. De esta forma, las oscilaciones normales que ocurren en el molinete durante el proceso de cosecha provoquen que las púas sean cortadas por las cuchillas de la barra de corte, con el consecuente daño de ambos componentes.

Respecto a los cabezales con molinetes divididos, por bancada central, a la mitad de su ancho (más de 30 pié y/o drapers), esta comprobación debe realizarse sobre la mitad de cada uno de los molinetes, ya que es tal el sitio donde la flexión es más pronunciada.

Luego también se debe controlar el paralelismo. Esto es tomar la misma medida mencionada, pero ahora en los extremos del molinete, debiendo ambas distancias ser iguales. Caso contrario, se deberá corregir con los registros ubicados en la parte externa de cada lateral. Si estas distancias no se controlan el resultado se verá reflejado en el lote con una mayor pérdida de granos y con una entrega desuniforme del material al caracol.

|

Foto N° 1: Distancia a tomar entre los dientes y la barra de corte.

Barra de corte

Se debe prestar principal atención en el filo y desgate de las cuchillas, no menos importante resulta revisar la luz existente entre éstas y las contracuchillas. La separación ideal, debe ser la mínima posible siempre y cuando no interfiera el libre movimiento de las cuchillas. Para esto las grampas prensa cuchilla tienen siempre una regulación, el juego libre ideal entre esta y la cuchilla se logra anteponiendo entre ellas una hoja de sierra (0,5 mm). Esta operación es de suma importancia, tanto para lograr un corte neto del cultivo, reduciendo pérdidas de granos por menor remoción, cuanto por la disminución en el consumo de combustible y el aumento de la longevidad de los mandos de transmisión.

Otro punto necesario de revisión las placas de desgaste (Figura 3). Para ello, se deben aflojar los bulones que sujetan la placa y, mediante una barreta, forzar a que se desplace contra la cuchilla dejando entre estas, nuevamente, la holgura de una hoja de sierra. Con este reglaje conseguiremos que los mandos trabajen suaves, sin vibraciones y, lo que es más importante, sin perder la tan requerida capacidad de corte.

|

Foto N° 2: El buen filo y la regulación de los elementos que componen la barra de corte definen la calidad del corte e influyen sobre el consumo de potencia y combustible.

Tenga la precaución de colocar siempre la trabas de los cilindros antes de comenzar cualquiera de estas verificaciones.

Sinfín

Lo primero que se debe considerar es que el sinfín esté equipado con dedos retráctiles, dispuestos, tanto en su parte central frente al embocador, como en todo el largo del sinfín copiando las espiras de este. De este modo, se logra una mejor captación del material, una entrega suave y regular. Para una buena alimentación, sin retorno, procurar que los dedos centrales se oculten totalmente al enfrentar el embocador.

Para una alimentación continua, sin envolvimiento del material transportado, las alturas de las alas o espiras del sinfín debe ser uniforme en toda su longitud. Normalmente el sinfín se desgasta en forma despareja, el desgaste es mas pronunciado en la zona cercana al embocador. Si entre las espiras llegara a existir una diferencia de desgaste superior a 10 %, es momento de cambiar las espiras, rectificarlas, o bien, de regular las chapas rascadoras.

La base posterior de la bandeja del cabezal debe contar con dos chapas rascadoras o desbarbadora cuya separación respecto de las espiras del sinfín no debe superar los 2 ó 3 mm.

|

Foto N° 3: La presencia de dedos retráctiles es casi una obligación.

No es aconsejable realizar la sujeción de la chapa rascadora con soldaduras o mecanismos rígidos. Lo ideal es la sujeción, de secciones fragmentadas, mediante tornillos ajustables sobre orificios ovales que permiten ir regulándola cuando se supere la separación mencionada más arriba.

Los aumentos de rendimiento observados los últimos años, han determinado que los de prolongadores de espira en el centro del sinfín dejen de utilizarse para evitar desgastes desparejo del sistema de trilla. En lotes de trigo y cebada con rendimientos inferiores a 3000 kh/ha puede contemplarse su uso sin tal riesgo

Adaptado de “Puesta a punto de la cosechadora Triguera/Cebacera” de Ing. Agr. M.Sc. Hernán Ferrari - Grupo Mecanización Agrícola - PRECOP II EEA INTA C. del Uruguay